天然气管网配送的生物甲烷

住宅用户和工业用户的天然气化在意大利境内已有几十年历史。天然气的应用决定着设备使用习惯,而这些习惯强烈地制约着供暖行业和空调行业。基于这样的前提,以生物气为原料的产出生物甲烷将有可能像天然气那样利用网管(及目前向国外供气的管网)配送(图1)。刚开始时,虽然生物甲烷的应用潜力大,但产出很有限,且只是直接利用生物气变换一种方式而已,而现在已经获得了广泛的推广。

用管网配送的生物甲烷

为了能够与天然气的理化性能相匹配,生物气必须经过纯化处理(图2)。简言之,按照管道生物甲烷的标准来说,生物气中的成分浓度和微量化合物与天然气相当。这些组成成分有:甲烷、乙烷、丙烷、异丁烷、正丁烷、异戊烷、正戊烷、己烷等、氮、氧、二氧化碳。微量化合物:硫化氢、硫醇硫、总硫。为了能够实现配送,从技术上讲,生物甲烷应当不含水分、液态烃和含数量上在输气中会损伤所用材料的颗粒烃,即在运行条件下不应含有上述微量成分。因此,生物气的纯化处理通过采用精练技术,应能提高生物气中的甲烷含量,并能利用管网配送。纯化后所获得的高热值生物气就是所谓的“生物甲烷”。除了纯化之外,生物甲烷还需作进一步的过滤和脱臭处理,这样才适合分配管网输送。

除去杂质除了避免腐蚀或堵塞管道系统部件,还可消除有毒物质或污染物质。然后,再进一步除去水分(适于注入管网的生物甲烷必须保持干燥)、硫酸氢(源自所用的有机物)、氧、氮(以前使用时还含少量空气)、氨(并非始终必要)、硅(有磨蚀性)和颗粒物(会使机械零件磨损)。生物气的纯化处理

市场上有多种技术可以除去二氧化碳及须脱除的主要成分(相当于约50%的生物气)。以下让我们简略地介绍一下:

变压吸附

该项技术利用沸石或活性炭一类材料,让其起分子筛作用,在确定的压力条件下将二氧化碳分子吸附在其表面。然后,CO2 在减压状态下重新释放。

压力水洗

这种工艺方法基于二氧化碳溶于水的特性,使生物气在压力下通过一个盛满水的容器。除了脱除CO2之外,该工艺还能除去一定比例的氨和硫化氢,但是,在硫化氢含量较高时,需要先脱硫处理。就工艺而言,需要对生物气实施干燥。

胺洗

胺洗基于一种化学吸收工艺。胺洗与压力水洗的区别在于,前者通过化学反应来吸收待清除的气体成分。采用这种方法,能够显著地增加洗涤液的负荷。

膜分离

膜分离工艺是基于某些聚合物具有半渗透性特点,不让甲烷透过,却让二氧化碳渗透。为了获得很好的分离效果,需要驱使生物气在25~40bar的高压下通过薄膜。这项技术得到了不断的改进,似乎对小型设施比较有利。因此,接下来将作进一步分析。

由于解决方案相对简单而涉及的成本又较低,因此膜精制系统为当前的关注点。然而,目前生物气生产设施的规模倾向于小型化(大致为500~1000Nm3/h),故定位于膜分离设施方案比传统型提纯设施来得更经济,后者即使最小的规模有时也很昂贵。

膜分离提纯工艺利用生物气中各种成分透过聚合物薄膜时的不同速度,除去原料生物气中的不同成分,譬如 CO2, H2S, H2O。

进气压力决定了不同成分的分离度。进入的原料气在该工艺过程的上游脱硫,故在所要求的压力下被压缩,最终因冷却而凝结,而利用换热器可以抽取衍生所得的热能,然后,譬如可以将这些热能用来加热发酵罐等。

甲烷附留在薄膜的压力侧(中空纤维内部),而二氧化碳、蒸汽、氨和硫化氢很容易地渗透过了薄膜(图3)。一般,依靠连续互联的三级完成甲烷的分离。

气体的溶解度及其渗透速度的结合便形成了所谓的渗透率,该指标代表了气体能够穿透薄膜的速度量度(图4)。相反,对于附留物,可以理解为不能渗透过薄膜的气体成分,就像 CH4 那样(图5)。

因此,对于渗透物,可以理解为能够渗透过薄膜的气体成分(如CO2)。正是利用气体的不同渗透性,依靠薄膜的选择性分离不同的气体。作为可控制的变量,利用局部压力梯度,可以补偿原料生物气的质量波动(缘于为生产生物气所用的起始原料的不同)。

按照多级配置要求(如上所述常常为3级),平行安装薄膜(尺寸常常为4英寸),数量上要保证有足够的分离面积(图6)。

在该过程中,不需要进一步干燥待处理生物气,因为既不需要水又不需要化学品。就是说,总体上没有使用助剂,也不产生任何污染废料。该过程完全自动可控,即使在欠载条件下也能运行,而整个系统在几分钟内就能启动和停止。

分离膜组件安装在生物气厂近旁一个容器的单槽里。必要时,与整个工作系统一起更换,以防止整个车间停止工作。

为平衡在运行过程中万一发生的薄膜性能损失,在第二级之后插入一台变量真空泵。

产出的生物甲烷气可以直接输入天然气管网,必要时还可以根据具体要求,由管理者审慎地作进一步的处置。

由第三级输出的纯化过程中的剩余气体(以 CO2 为主)只含有少量的甲烷 CH4,随即释放入大气;这是允许的,如果考虑整个 CO2 循环是封闭的话,即除了自然界中存在的数量不再会进一步产出二氧化碳。

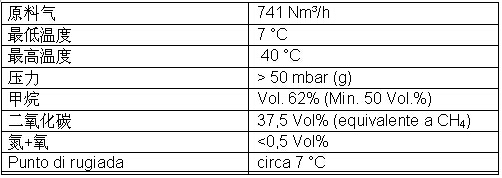

所产出的生物甲烷中的甲烷纯度超过97%,与原料气中的甲烷浓度有关。表1中列出了一例,其原料气的特性取自一个典型规模的设备系统。

表1- 原料气体的功能,在一个典型的工厂规模检测

原料气中的 CH4 , CO2, N2, O2, H2S 的数量绝大部分与供给生物气设备系统的原料质量密切相关,故有可能变动。关于产出的甲烷气,作为示例,在表2中列出了典型性能数据。

表2- 甲烷的典型产出特征

纯化系统需要消耗能源。务必牢记,在这种特殊场合,生产每单位生物甲烷需要耗能0.28kWh/Nm³(原料生物气)(指示值),而热能回收(指示值)等于0.15kWh/Nm³(55°C原料生物气)。

利用生物质生产能源的最普及的方式之一就是采用厌氧发酵制取生物气,其中最有前途的一种技术,就是利用生物气制备生物甲烷。在2009/28/CE 欧盟指令中,产自城市有机垃圾、湿粪和干粪的生物甲烷被明确列为温室气体减排率最高(超过80%)的一种生物燃料,而且属于以现有技术能够生产的最高等级的生物燃料。

希望生物甲烷的生产商能够获准进入天然气分配管网,只要他们一直符合技术标准和相关的安全要求。

纯化系统需要消耗能源。务必牢记,在这种特殊场合,生产每单位生物甲烷需要耗能0.28kWh/Nm³(原料生物气)(指示值),而热能回收(指示值)等于0.15kWh/Nm³(55°C原料生物气)。

利用生物质生产能源的最普及的方式之一就是采用厌氧发酵制取生物气,其中最有前途的一种技术,就是利用生物气制备生物甲烷。在2009/28/CE 欧盟指令中,产自城市有机垃圾、湿粪和干粪的生物甲烷被明确列为温室气体减排率最高(超过80%)的一种生物燃料,而且属于以现有技术能够生产的最高等级的生物燃料。

希望生物甲烷的生产商能够获准进入天然气分配管网,只要他们一直符合技术标准和相关的安全要求。